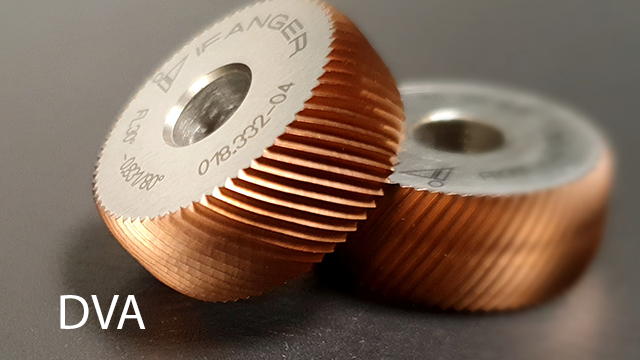

Prozesssichere Massenproduktion von Rändelprofilen

Moderne Beschichtungen verbessern Standzeiten der Werkzeuge um ein Vielfachen gegenüber unbeschichteten Rändelrollen.

Herausforderung

Ein schneller und unvorhersehbarer Verschleiss oder Bruch der Rändelrolle führt zu erheblichen Produktionsproblemen. Dies kann zu defekten Werkstücken und Produktionsausfällen führen. Die Standzeit der Werkzeuge ist ein entscheidender Faktor für die Produktivität und Rentabilität.

Lösung

Moderne Beschichtungen senken den Reibungskoeffizienten der Rändelrollen und erhöhen deren Härte. Dadurch sind die Werkzeuge widerstandsfähiger gegen Abnutzung und halten bedeutend länger. Ein niedrigerer Reibungskoeffizient führt zudem zu glatteren und feineren Werkstückoberflächen. Dies ist besonders wichtig für ästhetische Anwendungen, bei denen die Oberflächenqualität eine zentrale Rolle spielt.

Beschichtungsmöglichkeiten für Rändelwerkzeuge

DVA für Werkzeugstahl mit hohem Kohlenstoffgehalt wie z.B. 1.1730 (C45W) oder 1.2842 (90MnCrV8).

WC/C für Chromstähle mit tiefem Kohlenstoffgehalt wie z.B. 1.4301 (X5CrNi18-10), oder 1.4305

TiN speziell für Rändelfräsrollen wenn sehr saubere Rändeloberflächen gefordert sind. Geeignet für ein breites Materialspektrum.

DLC für höchste optische Anforderungen bei Nichteisenmetallen wie Aluminium und Kupferlegierungen.

Beispiel aus der Praxis

Mit der unbeschichteten HSS-Rändelrolle der Konkurrenz konnten maximal 40'000 Rändelprofile produziert werden.

Die IFANGER-Rändelrolle (siehe angefügte Zeichnung) mit DVA-Schicht produziert prozesssicher 200'000 Rändelprofile.